La rivoluzione della produzione di protesi comincia dalle stampanti 3D

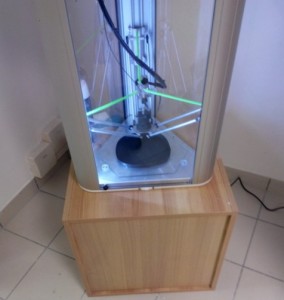

Precisione, resistenza, leggerezza e velocità di stampa, tutto questo grazie alla DeltaWASP 20 40, la stampante 3D che ha rivoluzionato il modo di fare protesi al laboratorio ortopedico friulano Del Bene. A dimostrarlo è Marco Avaro, ingegnere biomedico della struttura. La svolta è data dalla possibilità di consegnare due protesi al giorno e dalla possibilità di stampare direttamente l’invaso.

Nella creazione delle protesi, “la stampante fa la differenza. Permette di fare pezzi molto alti, anche di oltre 40 centimetri, con un’unica stampata. – sottolinea Avaro – La qualità è tale da non dover trattare le plastiche per le operazioni di laminazione, la velocità di stampa è elevata e la struttura a Delta permette di riprodurre fedelmente gusci anche di spessori finissimi”. Se prima per realizzare una protesi tibiale occorrevano 8 ore, con la stampante 3D ne bastano 2. Il volume di stampa è decisamente generoso e permette di fare invasi shell sottili e resistenti. Molto buona anche la coesione del layer. Questo, per chi fa protesi, si traduce in diversi vantaggi: “C’è la possibilità di lavorare l’invaso sotto vuoto senza che le resine acriliche entrino all’interno del layer e durante la lavorazione non si osservano deformazioni della stampa (collassi locali)”, spiega Avaro.

Modelli di calcolo agli elementi finiti hanno rivelato che gli sforzi tra materiali tecnici (resine e carbonio) e la stampa 3D vengono distribuiti in modo omogeneo, cosa che con le altre stampe non era possibile qualora si infiltrasse la resina tra layer e layer. L’infiltrazione causava una variazione lineare di rigidezza tale per cui le protesi potevano essere meno resistenti a cicli alternati al carico (diminuzione di resistenza a fatica). I vantaggi sono molteplici. “Se prendiamo il caso di malattie degenerative, le geometrie diventano particolarmente difficili, molto asimmetriche. Ebbene con questa tecnologia è possibile trattare una vasta gamma di casi specifici senza difficoltà”, prosegue Avaro. “Le stampe realizzate con la DeltaWASP 20 40 hanno superato brillantemente le prove distruttive e di calcolo fem (elementi finiti). Questo rende possibile fare una struttura resistente e notevolmente più leggera”, racconta Avaro. Altro vantaggio “è la possibilità di realizzare protesi anche per chi pratica discipline particolari, come l’alpinismo e lo sky run”.

Laboratorio ortopedico Del Bene: via Rossetti a Trieste, il centro protesi è ad Azzano Decimo (Pordenone). La WASP è a Massa Lombarda (Ravenna). Info: Marco Avaro 328 2968322; marcoavaro@gmail.com; www.wasproject.it